滴眼藥水灌裝機作為滴眼液生產的核心設備,需在無菌環境下完成多步驟協同操作,其工藝流程圍繞 “精度控制" 與 “無菌保障" 兩大核心展開,主要分為五大關鍵階段。

首先是設備預處理階段。灌裝機需先進行 CIP(在位清洗),通過純化水、堿液、酸液的循環沖洗,清除管道、灌裝頭內的殘留雜質;隨后啟動 SIP(在位滅菌),通入 121℃飽和蒸汽并維持一定時間,殺滅設備內部微生物,同時對無菌灌裝室進行空氣凈化,確保環境潔凈度達到百級標準,為后續操作奠定無菌基礎。

其次是藥液預處理與輸送。待灌裝的藥液需經雙重過濾:先通過 5μm 濾芯去除較大顆粒,再經 0.22μm 微孔濾膜濾除微生物與微小雜質,過濾后的藥液通過無菌管道輸送至灌裝機的藥液儲罐,儲罐全程保持密閉并通入無菌氮氣,防止藥液與空氣接觸發生氧化或污染。

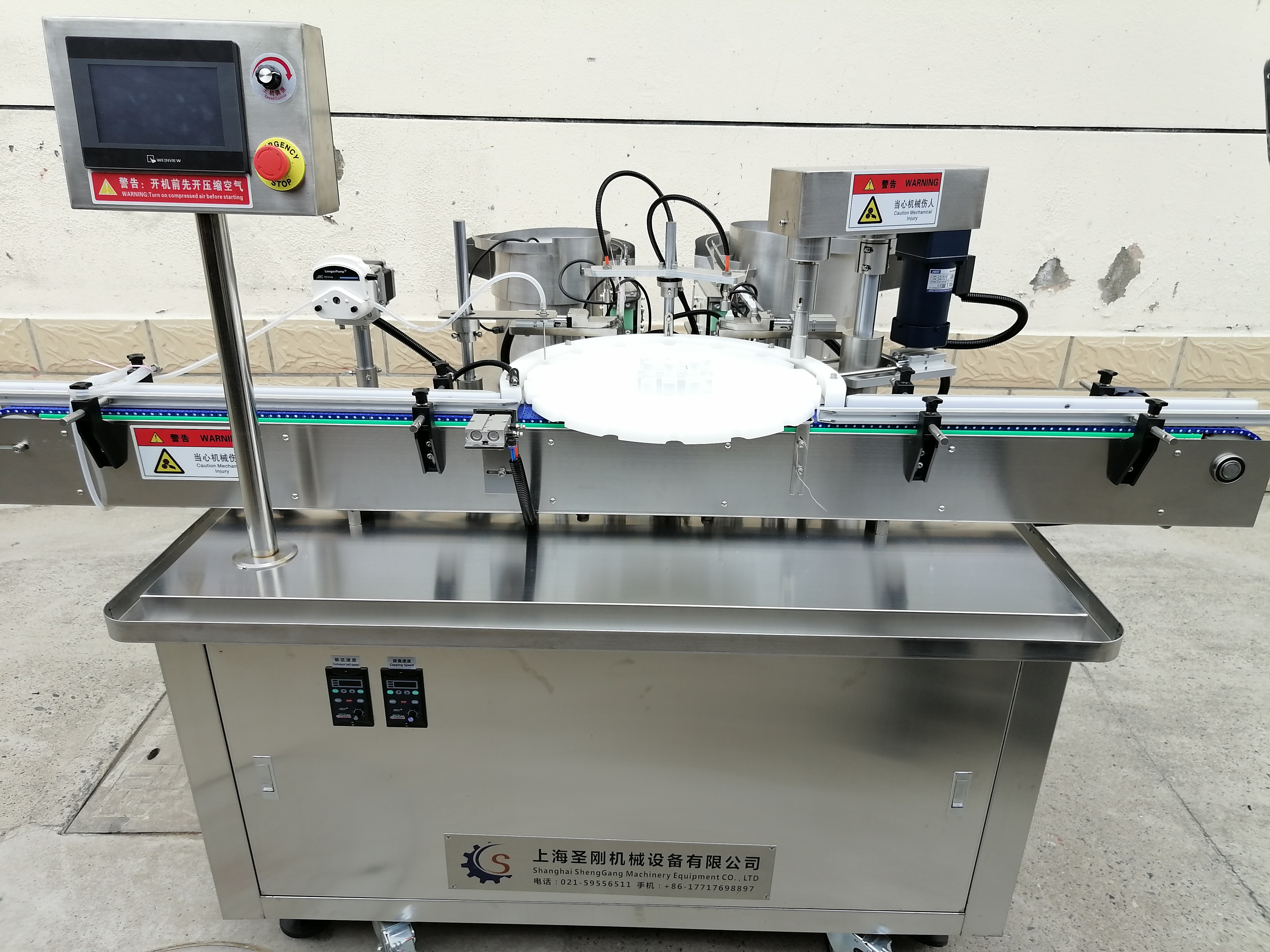

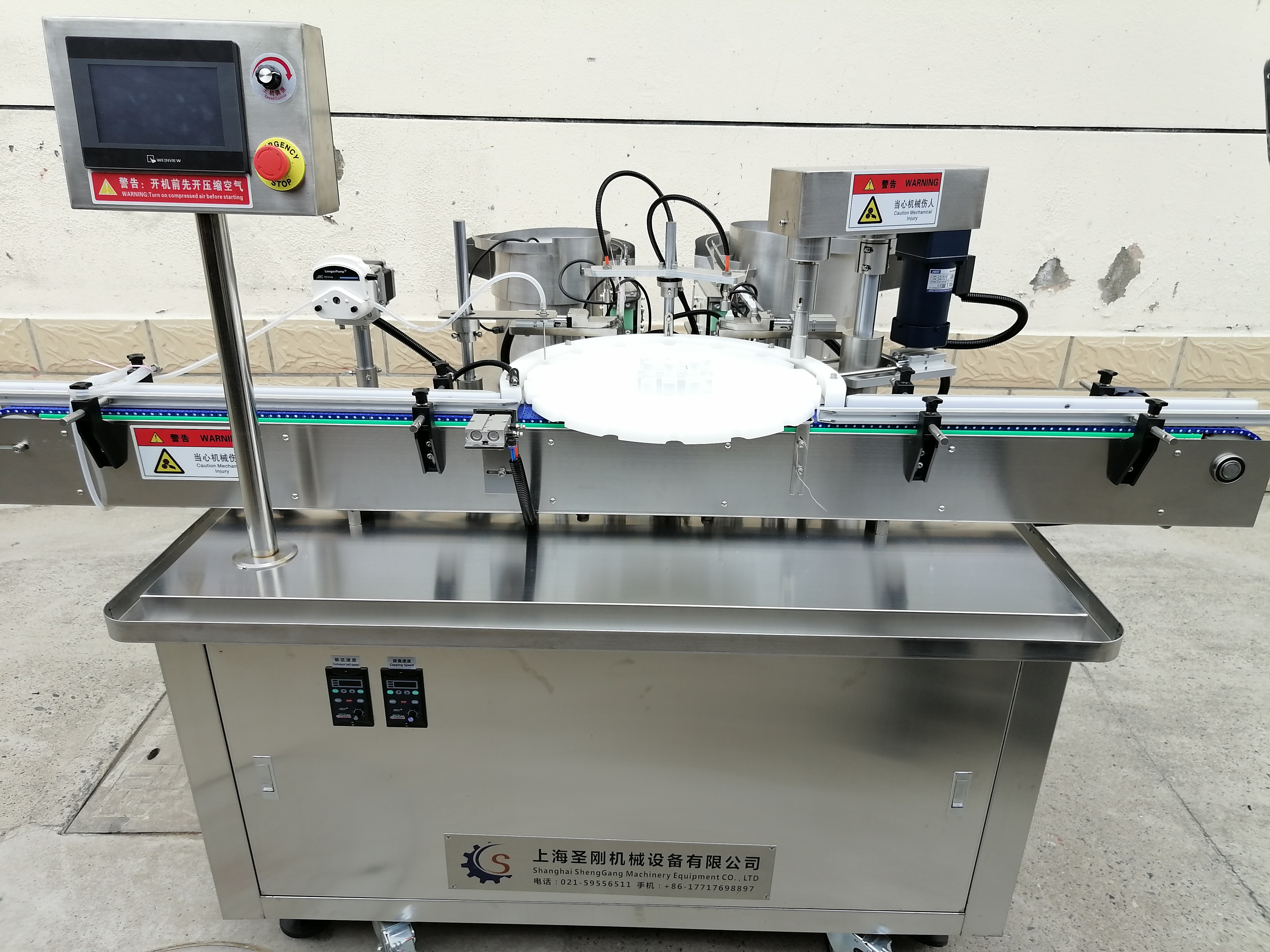

第三階段為核心灌裝操作。灌裝機采用全自動活塞式定量灌裝系統,根據滴眼液規格(如 5ml、10ml)設定灌裝量,精度控制在 ±0.5% 以內。空瓶經輸送帶進入無菌區后,先通過瓶口定位裝置校準位置,隨后灌裝頭精準插入瓶口,在負壓環境下將藥液注入瓶內,避免藥液飛濺產生氣泡,同時設備實時監測灌裝量,異常產品自動剔除。

第四階段是即時封裝處理。灌裝完成的藥瓶立即進入壓塞工位,無菌膠塞通過負壓吸嘴精準放置在瓶口,壓塞裝置以設定壓力完成密封;接著進入旋蓋工位,自動抓取瓶蓋并旋緊,確保密封性符合要求,整個封裝過程與灌裝間隔不超過 30 秒,減少藥液暴露時間。

最后是在線質量檢測。封裝后的產品依次經過燈檢機,通過高清攝像頭捕捉瓶內異物、渾濁、裝量異常等問題,不合格產品自動分揀剔除;同時抽樣檢測密封性,將藥瓶浸入水中并加壓,觀察是否有氣泡產生,合格產品則進入后續貼標、噴碼環節,完成整個灌裝流程。

滴眼藥水灌裝機的工藝流程通過各環節的精密協同,既保障了滴眼液的劑量精度,又嚴格控制了無菌風險,是實現滴眼液安全生產的關鍵保障。